Unsere Technologie ist Stand der Technik. Technologie steigert die Leistungsfähigkeit unserer Produkte und ermöglicht ihre präzise Herstellung. Produkttechnologie, wie MASH®, fteu® D3SM sowie unsere MicroPleats, für unsere Lösungen und Prozesstechnologie für unsere Herstellung sind bei uns eng miteinander verbunden. Wir investieren bewusst in Technologie, um damit metallische Funktion schaffen zu können, die das gesamte System unserer Kunden verbessert. Hier finden Sie Informationen zu permeablen Metallen und unseren Kerntechnologien Sintern, Plissieren, Trennen, Fügen, Engineering, Qualitäts- und Messtechnik sowie Research & Development.

Technologie

MASH®

fteu® Produkttechnologie

MASH® – Material Absorbing Sound and Heat ist unsere exklusive Technologie für faserfreie Schalldämmung und Wärmeabsorption aus Metallgewebe. Konventionelle Schalldämmung nutzt perforierte Oberflächen sowie ungewobenes Fasermaterial (z.B. Metallwolle) vor einer schallharten Wand. MASH® funktioniert ohne den Einsatz von Fasermaterial. Es erzielt einen höheren Schallabsorptionsgrad und weist überlegene Eigenschaften in Bezug auf Explosionsschutz, Lebensdauer und Reinigbarkeit auf. Der Schall zersetzt Fasermaterial über die Zeit, mindert die Schallabsorption und verursacht Verunreinigungen durch Stäube im System. Durch den Verzicht auf Fasermaterial wird mit MASH® das Explosionsrisiko stark reduziert und die Reinigung mit Flüssigkeiten ist möglich, ohne die Funktion zu beeinträchtigen.

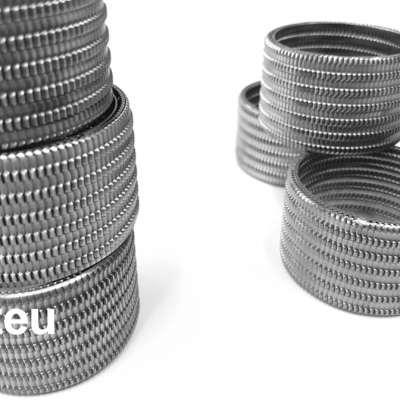

fteu® D3SM

fteu® Produkttechnologie

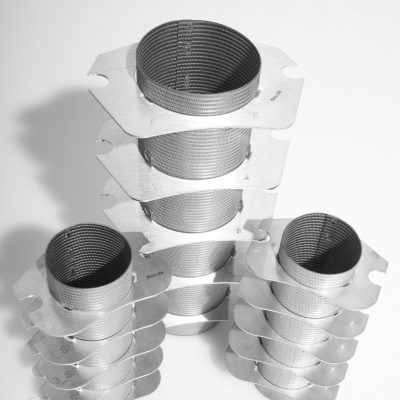

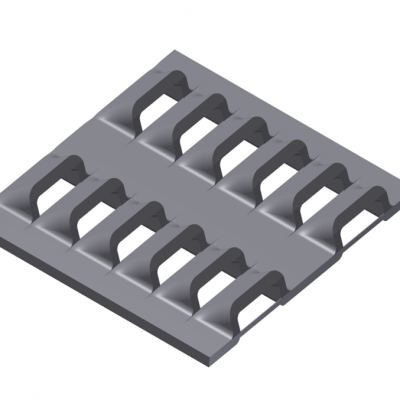

D3SM (depth-defined slit metal; engl. tiefendefiniertes Schlitzblech) ist ein Blech mit Öffnungen, die auch in der Tiefe des Materials und damit entlang aller drei Dimensionen definiert ist. D3SM-Filter stellen die aktuelle Filtrationstechnologie für Heißgasgeneratoren dar. Mit Filterringen aus D3SM wird so die Heißgasfiltration neu definiert und verbessert, die Funktionsvariablen im Prozess werden kontrolliert und das Leistungsgewicht wird reduziert. D3SM-Filterringe sind eine leistungsfähige Alternative zu konservativen Materialien wie Drahtgestrick, Drahtgewebe oder Streckmetall, die in Ihrer Tiefenstruktur nicht definiert sind und damit für alle Leistungsparameter große Toleranzfenster benötigen.

MicroPleats

fteu® Produkttechnologie

MicroPleats sind der Schlüssel zu maximaler Filterfläche in definierten Bauräumen. Auf der Suche nach effizienteren Prozessen werden Standzeiten und gesamte Lebenszyklen durch die Vergrößerung der Filterfläche optimiert. Mehr Filterfläche führt zu einem reduzierten Druckanstieg bei hohen Durchsätzen und geringen Verschleiß. Mit Faltenhöhen von zwischen 2,3mm und 3,0mm machen MicroPleats dies nun auch in Anwendungen möglich, wo Plissierungen aufgrund von begrenztem Bauraum bisher nicht realisierbar waren.

Metallgewebe

fteu® Technologiewerkstoff

Unsere Funktionselemente bestehen aus Metall. Metallische Elemente sind Elementen aus anderen Materialien wie Kunststoff oder Glasfasern in unterschiedlichen Bereichen überlegen: Metallische Elemente entfalten ihre Stärke in Anwendungen mit hohen Drücken und hohen Temperaturen. Sie eignen sich für langlebige Anwendungen und können nach der Reinigung wiederverwendet werden. Wir verarbeiten für unsere Filterelemente meistens Edelstahl, wodurch Korrosion und andere ungewünschte Reaktionen vermieden werden können.

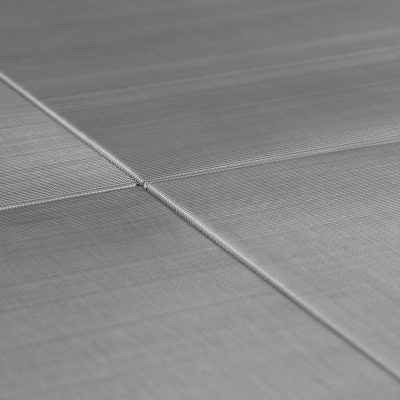

Wir setzen die Medien Drahtgewebe, Metallfaservlies und Sinterlaminate ein. Drahtgewebe weist eine definierte Struktur auf und ist für die Filterfeinheiten von bis zu 10µm geeignet. Durch unterschiedliche Webmuster und damit zusammenhängende Porenformen legen wir Funktionselemente aus Drahtgewebe so aus, dass der Einfluss des Filters auf Material und Prozess optimal genutzt wird. Der Einsatz von Metallfaservlies ist insbesondere für Elemente von besonders hohen Filterfeinheiten von bis zu 1µm relevant. Im Gegensatz zu Drahtgewebe weist Metallfaservlies eine undefinierte Struktur auf, die sich in höheren Drücken und nicht-definiertem Materialfluss durch den Filter ausdrückt. In Bezug auf die Reinig- und Rückspülbarkeit ist Drahtgewebe besser geeignet als Metallfaservlies. Metallfaservlies spielt seine Stärke bei hohen Feinheiten und bei der Filtration von niedrigviskosen Fluiden aus. Drahtgewebe und Metallfaservlies können jeweils in unterschiedlichen Spezifikation und auch miteinander kombiniert werden. Damit ist die Konfiguration von mehrlagigen Aufbauten möglich, die die stufenweise Trennung von Verunreinigungen realisiert und damit die Prozesseigenschaften unserer Kunden optimiert. Eine besondere Form der Kombination unterschiedlicher Lagen stellen Sinterlaminate dar. Mit dem Versintern von mehreren Schichten wird die Bewegung von Lagen zueinander vermieden und der Prozessfluss kann optimiert werden.

Als grobe Filtrationsschicht oder zur Steigerung der Stabilität von Funktionselementen verwenden wir zusätzlich Lochbleche und Spaltsiebe. Während Lochbleche eine zweidimensionale Struktur aufweisen, bestehen Spaltsiebe aus einzelnen verschweißten Profilstreben, deren Geometrie strömungsoptimal gestaltet ist.

Sintern

fteu® Prozesstechnologie

fteu® Sintertechnologie schafft präzise durchlässige Sinterstrukturen. Wir bieten Standardspezifikationen und kundenspezifische Spezifikationen, die so optimiert sind, dass sie die geforderte Funktion der Filtration, Trennung und Dispersion für die jeweilige Anwendung effektiv erfüllen.

Mit der Vakuum-Sintertechnologie im Carbongehäuse stellen wir Materialstrukturen her, die besonders homogen in allen drei Dimensionen sind. fteu® Sintermaterial wird z.B. für Filter, Gas-Flüssig-Phasentrenner oder Luft-/Gasströmungshomogenisatoren eingesetzt.

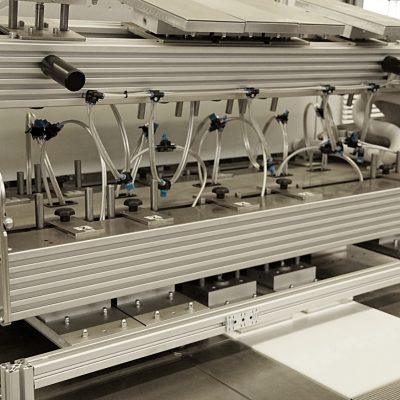

Plissieren

fteu® Prozesstechnologie

Für die Reduzierung von Filterwechseln bieten wir Filter mit erhöhter Filterfläche für mehr Schmutzaufnahmekapazität und eine längere Laufzeit an. Durch Plissieren, in unseren Filterelementen aus Drahtgewebe und/oder Metallfaservlies, bringen wir stabile Falten in Filterelemente. Für bessere Filterelemente aus Metall muss für den erfolgreichen Einsatz ein Widerspruch beherrscht werden: Filterfläche vs. Bauraum. Die Filterfläche wird mit größtmöglicher Faltenanzahl und -höhe optimiert. Praktisch ist dies jedoch nicht anwendbar, da ein besseres Filterelement in ein vorhandenes System integriert werden muss, ohne umfangreiche Änderungen in Maschinen, Anlagen oder Prozessen zu erfordern. Der vorgegebene Bauraum für ein Filterelement in einem System verhindert den Einsatz von Plissieren häufig.

Wir beherrschen Bauraum und Filterfläche durch innovativste Plissiertechnologie: Kleinste Faltenhöhen an den physikalischen Grenzen der Metallverarbeitung für mehr Filterfläche in begrenzten Bauräumen. Durch minimale Plissierhöhen von bis zu 2,3mm mit unseren MicroPleats können wir Lösungen schaffen, die die Prozesseffizienz Ihrer Anlagen sofort steigern und Laufzeiten mehr als verdoppeln können.

Fügen

fteu® Prozesstechnologie

Unsere Funktionselemente setzen sich aus verschiedenen Einzelteilen zusammen. Präzises Fügen ist ein Schlüssel für Filter- und Drahtelemente in hoher Qualität. Fügeverbindungen stellen neben Form und Stabilität auch die technische Funktionsfähigkeit sicher: Fügeverbindungen müssen vielfach absolute Dichtigkeit aufweisen, um bspw. bei der Filtration Sauber- und Schmutzseite voneinander zu trennen. Die zum Fügen verwendeten Materialien müssen die gleiche geforderte chemische, mechanische und thermische Beständigkeit aufweisen wie alle Einzelteile. Wir nutzen anwendungsspezifisch das gesamte Spektrum an Fügetechnologien vom Kraftschluss durch Pressen und Klemmen bis zum Stoffschluss durch Schweißen, Löten oder Kleben.

Pressen oder Klemmen wird häufig eingesetzt um das Metallgewebe mit einer Einfassung oder Endstücken von Funktionselementen zu verbinden. Pressen und Klemmen sind schnelle Fügeverfahren, die keine zusätzlichen Verbindungsmittel benötigen. Die Dichtigkeit der Verbindung hängt vom Anwendungsfall und der Kombination aus Filtrationsmedium sowie Einfassung/Endstück ab. Unter Berücksichtigung dessen ist es auch durch Pressen oder Klemmen möglich, Dichtigkeit zu erzielen ohne Verbindungsmittel einzusetzen.

Das Fügen durch Stoffschluss erfolgt durch Schweißen, Löten oder Kleben. Für das Verbinden von Metallteilen bietet die Schweißtechnik unterschiedliche Möglichkeiten, Einzelteile so zu verbinden, dass die Festigkeit und Dichtigkeit der Verbindung auch bei hoher Beanspruchung gewährleistet ist. Wir setzten Schweißtechnik beispielsweise für das Verbinden des Metallgewebes entlang der Längsseite von Kerzen, für die Verbindung von Funktionskörper und Endkappen oder die Verbindung von Gestellen mit Metallgewebe ein. Die Nutzung moderner Anlagen und die stetige Weiterentwicklung der Schweißtechnik für die Produktion von metallischen Filterelementen ist ein Schwerpunkt unserer Produktionsentwicklung. Für das Fügen durch Stoffschluss nutzen wir Kleber, der auf die Anwendungsumgebung unserer Kunden abgestimmt ist. Das Kleben ist eine schnelle Fügemethode, wobei die Fügestelle weniger präzise ist als in der Schweißtechnik. Je nach Kleberspezifikation verfügen Klebenähte über eine höhere Elastizität als Schweißnähte.

Trennen

fteu® Prozesstechnologie

Der Weg von der Geweberolle zum Funktionselement beginnt mit dem Zuschnitt des Metallgewebes auf das gewünschte Maß mit einer angestrebten Präzision. Hier nutzen wir eine große Bandbreite an unterschiedlichen Trenntechnologien, um unser Gewebe jeweils optimal auf Maß bringen zu können. Dabei gehen wir jeweils spezifisch auf die Eigenschaften unterschiedlicher Webarten, Materialien und Drahtstärken ein.

Der mechanische Schnitt mit Klingen ist die bewährte Methode für das schnelle Schneiden von Standardspezifikationen. Das Schneiden von der Rollen ist schneller als andere Verfahren, hat jedoch Nachteile in der Qualität der Schnittkanten. Der mechanische Schnitt führt zu offenen Drähten an den Seiten der Zuschnitte, die zur Weiterverarbeitung manuell entfernt werden müssen. Der mechanische Schnitt wird mit stationären Klingen durchgeführt, womit ausschließlich gerade Schnitte realisiert werden können. Für große Stückzahlen werden Stanzwerkzeuge eingesetzt, die den präzisen Schnitt von definierten Formen ermöglichen.

Durch thermisches Schneiden erreichen wir eine hohe Kantenqualität. Durch das Einbringen von Wärme werden feine Drähte an den Kanten eines Zuschnitts miteinander verbunden und ermöglichen das direkte Weiterverarbeiten und eine ergonomische Handhabung unseres Materials im Einsatz. Das thermische Schneiden eignet sich damit für eine große Bandbreite an Draht- und Gewebespezifikationen. Für das thermische Schneiden mit Plasma oder Laser sind die Schneidköpfe außerdem beweglich. Mittels fixierter und NC-gesteuerter Vorrichtungen können damit auch Formen ausgeschnitten werden ohne das Erfordernis produktspezifischer Werkzeuge.

Engineering

fteu® Prozesstechnologie

Die Qualität unserer Produkte und unseres Service für den Kunden stehen für uns an erster Stelle. Grundlage dazu sind präzise Produkte, die nach den Anforderungen unserer Kunden entwickelt und hergestellt werden. Das Engineering eines Produkts, basierend auf der Anwendung des Kunden einerseits und dem Stand der Technik der Produktionstechnik andererseits macht das möglich.

Im Engineering gestalten wir Funktionselemente so, dass wir unseren Kunden Lösungen mit einer höheren Leistungsfähigkeit anbieten. Mit technischer Expertise ist das Engineering dabei die Schnittstelle zwischen unserem Verkauf und unserer Produktion. Durch unseren Fokus auf Metallverarbeitung und die Verarbeitung von Metallgewebe im Besonderen verschmelzen die Anforderungen des Kunden mit unserem Wissen im Engineering zu einem Produkt. Für jedes Produkt definieren wir hier seine Konstruktion und Stückliste. Gemeinsam mit dem Vertrieb geschieht dies im Dialog mit unseren Kunden, um die Funktion zu optimieren, Bauraum optimal zu nutzen, Funktionselemente ergonomisch zu gestalten, Standzeiten zu verlängern und neue Lösungen mit Mehrwert zu finden. Über unser Engineering entstehen außerdem konkrete Impulse für die Weiterentwicklung unserer Fähigkeiten, um für unsere Kunden zukünftig attraktivere Leistungen anbieten zu können. So arbeiten wir an Zukunftsprojekten zur Fluidsimulation, Produktion ohne Werkzeuge oder dem Einsatz neuer Materialspezifikationen.

Research & Development

fteu® Prozesstechnologie

Für präzises und technologieorientiertes Arbeiten nutzen wir eine durchgängige Qualitätskette auf dem Stand der Technik. Um diesem Anspruch gerecht zu werden und uns mit unseren Produkten weiterzuentwickeln, setzen wir auf Entwicklung und arbeiten quantitativ. In unserem Labor vermessen wir die von uns verwendeten Materialien, die Anwendungseigenschaften unserer Funktionselemente und drucken Prototypen.

Wir prüfen Geometrie und Festigkeit der von uns verwendeten Metallgewebe und der von uns hergestellten Funktionselemente. Die technischen Eigenschaften vom Draht bis zum vollständigen Funktionselements sind elementarer Bestandteil unseres Qualitätsanspruchs, dem wir durch kontinuierliche Kontrolle entsprechen. Insbesondere für neue Produkte für unsere Kunden, stellen wir so sicher, dass die gewünschte Funktion und der Einsatz unseres Produkts im Einbau und der Anwendung beim unseren Kunden erreicht werden.

Wir erproben die Eigenschaften unserer Funktionselemente im Einsatz. So stellen wir bspw. die Dichtigkeit bei Filterelementen mit einer Filterfeinheit von 1µm sicher. Für akustische Anwendungen unseres MASH® messen wir die Parameter, die die akustische Performance des Materials beeinflussen. So können sich unsere Kunden auf die Leistungsfähigkeit unserer Produkte verlassen.

Wir nutzen additive Fertigung schon heute, um mittels 3D-Druck Prototypen unserer Produkte zu erstellen. Dies macht Ideen greifbar, beschleunigt den Entwicklungsprozess und verbessert den Dialog mit unseren Kunden. Die 3D-Druck-Technologie für die Herstellung von Filtrationsmedien für unseren Anspruch benötigt noch Entwicklungszeit. Gleichwohl haben wir damit auch schon heute die Möglichkeit unsere Leistungsfähigkeit zu verbessern.